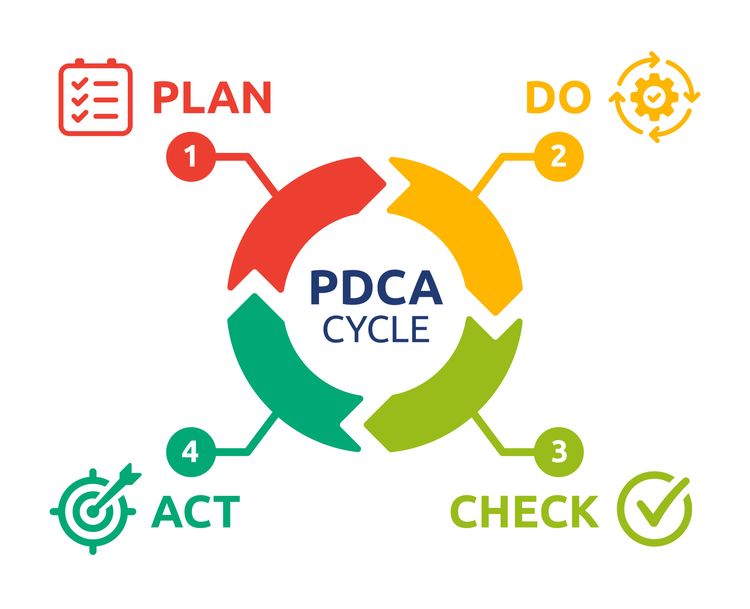

「PDCA」の意味とは?

「PDCA」とは、品質管理の権威といわれる米国の統計学者ウィリアム・エドワーズ・デミングが1950年代に提唱した、マネジメント品質を改善するためのフレームワークだ。Plan(計画)、Do(実行)、Check(測定・評価)、Action(対策・改善)という4つの業務プロセスで構成されている。P(計画)からA(改善)までが1サイクル。A(改善)まで進んだら再度P(計画)に戻る。この循環を幾度となく繰り返していくことから「PDCAサイクル」とも呼ばれている。PDCAサイクルを回し続けていけば、継続的に業務が改善され、自ずと業務の効率化や業績の向上をもたらすことができる。「PDCA」のプロセス

「PDCA」では、それぞれのプロセスでどのようなことを行うのかを見ていこう。●Plan(計画)

「Plan(計画)」は、「PDCA」のスタートラインに位置づけられる。ここでは、業務の目標や目的を定め、それを達成するための実行計画(アクションプラン)を立てていく。設定した目標や目的にどのような意味合いがあるのか、その実行計画でどれだけの効果を上げることができるのかを論理的に考え、Planに落とし込んでいく必要がある。●Do(実行)

「Do(実行)」は、Plan(計画)を基に実行していくプロセスとなる。その際に、重要となるのは具体的な活動内容を数値として記録しておくことだ。今後の業務改善にも活かしやすくなる。●Check(測定・評価)

「Check(測定・評価)」は、行動内容の検証を行う段階だ。評価するポイントは3点ある。目標を達成できたのか。計画通り実行できたのか。計画が妥当であったのかだ。ここで重要となるのは、上手くいったにしろ、計画通りでなかったにせよ、成功要因と失敗要因を洗い出し、分析・解明をしっかりと行うことだ。これが不十分であると、間違った対策を立ててしまいかねないし、次のPDCAにも活かせないので注意を要する。●Action(対策・改善)

「Action(対策・改善)」では、Checkの段階で導き出した検証結果に基づいて、今後どのような対策や改善方法を講じていったら良いかを検討することとなる。具体的に検討したい項目は、「計画を変更する必要があるか」、「計画を立て直すべきか」、「計画を中止または延期した方が良いか」などだ。今後に向けた対策と改善方法が確定したら、再びPlanのプロセスに戻り、新たな「PDCAサイクル」を回していくことになる。「PDCA」サイクルを回すメリット

次に、「PDCA」サイクルを回すメリットについて解説したい。●目標・課題が明確になる

「PDCA」のサイクルを回すことで、現状が明確化され、改善すべき課題はどこにあるのかが具体的に見えてくる。目標達成のために何を行わなければいけないのかが把握できると、仕事に対する意欲も高まり、業務の効率も上がる。●取り組むべき行動に集中できる

取り組むべき行動に集中できるのも、「PDCA」サイクルのメリットとなる。事前に計画が立ててあることで、設定した対策を意識して業務を進めていけるからだ。目標達成がより現実的になるため、モチベーションを維持できるので、業務効率化や生産性向上につながる。●目標を達成する力が身につく

「PDCA」を何度も繰り返すことで、多くの経験を積みノウハウも得られる。現状の課題を把握する力や、計画や活動内容を臨機応変に検討する力など、目標を達成するスキルや課題解決力が上がる。それらを活かすことで、改善も進みやすくなるので、最終的には目標を達成するためのスキルが自ずと身につけられる。●業務改善を着実に積み重ねられる

「PDCA」は業務課題を抽出し、それらの解決策を検討するためのフレームワークである。ただ単に結果に一喜一憂するのではなく、「何が上手くいったのか」「どうしたら解決できるのか」と要因を分析し、それらの結果を踏まえて「PDCA」サイクルを繰り返していけば、業務改善を着実に積み重ねていくことができる。「PDCA」サイクルのデメリットと古いと言われる理由

次に、「PDCA」サイクルのデメリットや「古い」、「時代遅れ」と言われる理由について説明していく。●プロセスが多く実行に時間がかかる

「PDCA」サイクルは、4つのプロセスを踏まなければならない。そのため、改善に至るまでに一定の時間を要してしまう。サイクルの途中で、新たな課題に直面したとしてもすぐには何もアクションができない。また、一度サイクルを回せば良いと言うわけでもない。成果を得るまでには何回も回す必要がある。これでは、予測不可能と言われるVUCAの時代を勝ち抜くのは難しくなってしまう。迅速な意思決定ができないからだ。ビジネスのスピード感が求められる今日、「PDCAはもはや古い」という声が聞こえてくるのもわからなくはない。

●新たなアイデアが生まれにくい

新しいアイデアが生まれにくいのも、「PDCA」のデメリットだ。「PDCA」は、これまでに実行してきた施策や行動を評価・分析した上で次の改善案を考えていく。しかも、毎回同じようなメンバーが考えると、意思決定の枠はどうしても狭くなり、前例にならった判断をしやすい。それでは、現状維持や小規模な変化に留まりやすく、革新的と言われるようなアイデアとは縁遠いと言って良いだろう。だが、独自性が要求される現代では、前例にない取り組みをしていかないと、厳しいマーケット競争を勝ち残れない。そのため、時には外部に意見を求めたり、異なるジャンルの事例にも目を向けてみたりする必要がある。

●PDCAを回すこと自体が目標になってしまいやすい

「PDCA」の目的は業務改善にある。その本質や運用方法を理解した上で取り組まなければいけない。ただ単に「PDCA」を回すことばかりに意識が向いてしまい、それ自体が目標になってしまうと何のために行っているのかがわからなくなる。あくまでも、「PDCA」は業務改善を行うための手段であると認識することが重要だ。●過剰品質になりやすい

「PDCA」サイクルを回しながら改善を続けることは重要だが、常に品質向上を求めてサイクルを回し続けることは従業員の疲弊を招きやすい。労力やコストを度外視せず、従業員にかかっている業務負荷などをしっかりとチェックし、バランスの取れたマネジメントを心がけたい。「PDCA」サイクルに失敗してしまう要因

「PDCA」サイクルが失敗してしまう要因を、フェーズごとに紹介していく。●Plan(計画)での失敗要因

・目標と過程のイメージが曖昧

・目標が高すぎる

PDCAサイクルを回すうえで基礎となるのが、仮説を立てることだ。Do(実行)、Check(評価)、Action(改善)は、いずれもこの仮説に基づいて行われる。つまり、仮説(目標と過程)が曖昧だったり、実現し得ない仮説や高すぎる目標を設定したりすると、すべてに悪影響が及び失敗しやすい。

●Do(実行)での失敗要因

・無計画に実行している・進度を記録していない

計画性なく、がむしゃらに実行しようとしたり、進行度が把握できていなかったりすると、業務が途中で頓挫してしまう恐れがある。特にトップダウンでPDCAを導入すると、現場の負荷を計算できずにサイクルを回せないという事態に陥りやすい。

●Check(測定・評価)での失敗要因

・振り返りができていない・評価基準が曖昧

振り返る時間を取れていないのは言語道断だが、「全体的によくできている」、「もう少しできるはず」というような曖昧な基準で評価したところで、効果的ではない。定量化して客観的な視点でチェックすることが肝要だ。

●Action(改善)での失敗要因

・論理的な改善行動ができていない・精神論だけで解決を試みている

「なぜ成功したのか」、「どこが上手くいかなかったのか」を論理的に分析し、それに基づいて行動しなければ、なかなか改善には向かわない。また目標に向かって諦めずに改善を繰り返す姿勢は大切だが、精神論だけで解決を試みているようだと、遠回りになってしまう場合がある。

「PDCA」サイクルを効果的に回すポイント

続いて、どうすれば「PDCA」サイクルを効果的に回すことができるのかを紹介したい。●目標を具体的な数値で設定する

まずは、目標を具体的な数値で設定することだ。推奨したいのは、最初のPlanの段階での「5W2H」の活用だ。目標をできる限り数値に落とし込んで具体的に設定することで、「C(Check)」の評価・分析が容易になる。5W2Hとは、以下の通りである。

When(いつ?)、Where(どこで?)、Who(誰が?)、What(何を?)、Why(なぜ?)、How(どうやって?)、How much(いくらで?)

●記録を数値化して失敗要因・成功要因を分析する

つぎに、記録を数値化して失敗要因と成功要因をしっかり分析することだ。実行した活動内容を文章だけでなく、極力数値化して記録するようにしたい。それらの情報を基に効果的に実行できたのか、できなかったのかを振り返ることが肝要となる。●高すぎる目標設定を避ける

「PDCA」サイクルを回す上では、現状を度外視し高すぎる目標を設定するのも良くない。無理なアクションプランを並べることになるので実現性が全く見込めない。また、「どんなにストレッチしても届かない目標だ」と従業員が捉えてしまうと、モチベーションも下がってしまう。それを避けるためにも、現状を正しく把握するとともに、現場の声も積極的に取り入れて、実現できる目標と計画を立てることが重要となる。

●タスクを洗い出して進捗管理する

「PDCA」では、タスクマネジメントやタイムマネジメントも欠かせない。どれほど緻密なPlanを立てたとしても、実行できなければ意味がない。タスクがスケジュール通りに進んでいるのかを定期的に確認する必要がある。円滑に「PDCA」を回すためにも、以下の方法も併せてお勧めしたい。

・洗い出したタスクを他のメンバーとも共有し、漏れがないかを確認してもらう

・期日に合わせてタスクをカレンダーに登録しておく

・タスクの進捗状況を他のメンバーとも共有する

企業の「PDCA」採用事例

●トヨタ自動車

トヨタ自動車は、3M「ムリ・ムダ・ムラ」をなくすために「トヨタ生産方式」というPlan(計画)を策定し、短期間による自動車製造システムを構築している。Do(行動)のフェーズでは、必要な時に必要な数量を製造する「ジャストインタイム」体制を導入。異常が発生した時に不良品を製造し続けないために、機械を自動停止させる自動化システムも採用している。

また、不良品を検知し、トラブル発生の予測ができた時点で稼働を停止し、現場の管理者と作業員が一斉にCheck(測定・検証)を行う。

そして、Action(改善)のフェーズでは、技術者、管理者、作業員が協力して改善提案を行い、取り入れられそうな提案はすぐに取り入れる。そのような流れが会社全体の文化として醸成されている。

●ソフトバンク

ソフトバンクは、「超高速PDCA」という独自の考え方を採用し、組織としてだけでなく従業員個々の劇的な成長を促している。まずPlan(計画)の段階では例えば、新サービスの販売などの際に、「初めに大きな目標を立て、それを達成するための小さな目標を次に立てる」、「小さな目標は、日・週・月の細かい単位でチェックする」という二つの軸に基づき方針を定める。Do(実行)の段階では、新サービスの販売方法を同時に複数試し、比較検討の効果を高めている。またCheck(測定・検証)の段階では、個人の目標であっても1日単位で検証を重ね、上手くいった点とそうでなかった点を明確にし、翌日から素早く改善する体制を作っている。

そして、Action(改善)の段階では、最も効果が高かった方法を各々でさらに改良するなど最良の是正策を模索することで、PDCAの効果を高めている。

●良品計画

「無印良品」を展開する良品計画には、PDCAサイクルを活用した、変化し続ける業務マニュアルが存在する。Plan(計画)としては、誰が店長になってもベストの売り場を作ることができるという共通の業務マニュアル「MUJI GRAM」を作ろうというものだ。すべてのスタッフがこのマニュアルに基づいた業務方針に従ってDo(実行)に移し、実際に行動した結果や気づきをCheck(測定・検証)して共有。そして随時Action(改善)として改訂案を提示していく。

「MUJI GRAM」は合計2,000ページ程度あるが、改善提案によって毎月20ページほどが改訂され、常に進化を続けている。

「PDCA」以外で注目されるマネジメント手法

ここでは、「PDCA」以外で注目すべきマネジメント手法を幾つか紹介したい。●OODAループ

まずは、「OODA(ウーダ)ループ」だ。OODAとは、意思決定に関わる4つのプロセスから構成された思考法である。迅速な意思決定を促し、よりスピーディに目標達成を目指すことができるとあって、近年かなり注目されている。それぞれの意味は以下の通りだ。

「O」(Observe):観察や情報収集を行う。

「O」(Orient):状況や方向性を判断する。

「D」(Decide):意思決定を行う。

「A」(Action):行動する、実行する。

「PDCA」の場合には、4つのプロセスが一つの方向へサイクルしていた。しかし、OODAではどのような流れになるかは状況によって異なる。そのため、OODAループと称されている。

他にも、「PDCA」との違いがある。まずは目的だ。「PDCA」の目的は業務改善だが、OODAは意思決定と言える。次に何に重きが置かれるかだ。「PDCA」では結果とプロセス。それだけに、実行計画や見込をしっかりと立ててから行動していくこととなる。これに対して、OODAは迅速な判断と行動力が最優先される。実績や事実などの状況を踏まえて最適な施策を臨機応変に打っていけるので、スピード感がある。

●STPDサイクル

「STPDサイクル」は、ソニーの常務取締役を務めた小林 茂氏が提唱したマネジメント手法だ。その特徴は、計画策定の前段階となる「現状把握」を重視している。それぞれの意味合いを説明しよう。

「S」(See):観察する

「T」(Think):考察する

「P」(Plan):計画を立てる

「D」(Do):実行する

「PDCA」とSPTDの違いは、「PDCA」は時間を掛けてじっくりとサイクルを回していくのに対し、SPTDはサイクルの精度を高めてより早くサイクルを回していける。また、「PDCA」は目標と現状とのギャップが大きくなりがちだが、SPTDはPlanの前にSee(観察)とThink(考察)が段階分けされているだけに、目標と現状のギャップをしっかりと分析し、より現実的な計画を作成できる。

●PDRサイクル

「PDRサイクル」は、米国ハーバード・ビジネス・スクールのリンダ・ヒル教授が提唱したマネジメント手法である。プロセスは3つしかない。しかも、準備ができればすぐにサイクルを回せるとあって、「PDCA」サイクルよりも早く容易に仮説を検証できるのがメリットである。「P」(Prep):準備する

「D」(Do):実行する

「R」(Review):評価する

他にも、「PDCA」とPDRで違う点が幾つかある。例えば、「PDCA」は丁寧に計画を立てて、その計画通りに行動するのに対して、PDRでは計画は立てずにとにかく行動することをモットーとしている。また、「PDCA」は前例を踏襲しながら改善を行う傾向が強いが、PDRは担当外の人からの意見や評価も取り入れながら、改善していくので大胆なアイデアも出やすい。

●DCAPサイクル

「DCAPサイクル」とは、「PDCAサイクル」の順番をアレンジしたマネジメント手法だ。最初にDo(実行)が来ている通り、考えるよりも行動することを重視しているのが特徴となる。「PDCA」と「DCAP」の違いを考察すると、まずは「PDCA」は計画立案に重きが置かれており、行動までにどうしても時間が掛かるし、何か状況に変化が起きてもなかなか対応しにくい。一方、DCAPは実行に重きを置くため、行動までの時間が早い。それだけに、時代の変化にスピード感を持って対応しやすい。

まとめ

昨今では、「PDCAはもはや過去の手法」との声も聞かれる。だが、中長期的なスパンで課題を捉え、業務を改善していく企業にとっては、まだまだ十分有益なフレームワークと言える。例えば、「PDCA」と最近注目度が高まっている「OODA」では、プロセスの目的とスパンが異なる。前者はあくまでも業務改善が目的でスパンも長い。一方、後者は意思決定が目的でスパンとしては短い。どちらが優れているかは、場合によるだろう。これらは、目的や局面に合わせて使い分けることが望ましい。そのためにも、まずは自社において「PDCA」が円滑に運用されているかを検証してみることが有効だろう。

よくある質問

●「PDCA」のA(ACT)とD(DO)の違いは?

PDCAにおいて、「Do(実行)」は、Plan(計画)を基に実行していくプロセス。「Action(対策・改善)」は、Checkの段階で導き出した検証結果に基づいて、今後どのような対策や改善方法を講じていったら良いかを検討すること。●「PDCA」とOODAはどう違う?

OODAは、「PDCA」よりスピーディに目標達成を目指すことができる。「PDCA」の目的は業務改善だが、OODAは意思決定。またPDCA」は結果とプロセスに重きを置くのに対し、OODAは迅速な判断と行動力が最優先される。- 1